1. Przegląd

Historia wytwarzania energii w kotłach olejowych i gazowych ma w Chinach ponad 60-letnią historię. Kotły zbudowane wówczas w północno-wschodnim moim kraju nadal działają bezpiecznie. Obecnie rozwijane kotły olejowe i kotły gazowe dodają do oryginalnych generatorów gazu technologie energooszczędne, przyjazne dla środowiska i inne, czyniąc je technologiami wydajnymi, energooszczędnymi, bezpiecznymi i przyjaznymi dla środowiska. Ekonomiczna eksploatacja kotłów to kwestia wymagająca pilnej uwagi. Dotyczy to nie tylko indywidualnej gospodarki, ale ma także ogromne znaczenie dla oszczędzania energii i osiągnięcia zrównoważonego i skoordynowanego rozwoju w przyszłości, gdy energii będzie coraz mniej.

Rozproszony system sterowania UW500 to rozproszony system sterowania nowej generacji opracowany wspólnie przez Hangzhou Youwen i Narodowe Centrum Badań Inżynieryjnych ds. Automatyki Przemysłowej Uniwersytetu Zhejiang. Jest to rozproszony system sterowania nowej generacji, uruchomiony poprzez ciągłą analizę i podsumowanie, rozwój i innowacje, doskonalenie testów i ocenę. System ten może znacznie poprawić poziom automatyzacji monitorowania oraz poprawić ekonomiczną i niezawodną pracę kotła.

2. Wprowadzenie do procesu

Proces wytwarzania energii to proces konwersji energii: paliwa, energii chemicznej pary, energii cieplnej, energii mechanicznej, energii elektrycznej. Mówiąc prościej, wykorzystuje paliwo (gaz) do wytwarzania ciepła i podgrzewa wodę w celu wytworzenia przegrzanej pary o wysokiej temperaturze i pod wysokim ciśnieniem, która wprawia turbinę w ruch obrotowy i obraca się wirnik generatora (pole elektromagnetyczne). Cewka stojana przecina linie magnetyczne siły, aby wyemitować energię elektryczną, a następnie wykorzystuje transformator podwyższający do wzrostu. Napięcie systemu jest podłączone do sieci i przesyła energię elektryczną na zewnątrz.

Do głównych układów urządzeń energetyki gazowej zalicza się: układ zasilania paliwem, układ zaopatrzenia w wodę, układ pary, układ chłodzenia, układ elektryczny i inne pomocnicze urządzenia przetwórcze.

Jej system wytwarzania energii składa się głównie z układu spalania (z kotłem jako rdzeniem), układu pary i wody (składającego się głównie z różnych pomp, podgrzewaczy wody zasilającej, skraplaczy, rurociągów, ścian wodnych itp.), układu elektrycznego (z generatorem turbinowym, transformator główny itp.), układ sterowania itp. Pierwsze dwa wytwarzają parę wysokotemperaturową i wysokociśnieniową; układ elektryczny realizuje przemianę energii cieplnej i mechanicznej w energię elektryczną; a system sterowania zapewnia bezpieczną, rozsądną i ekonomiczną pracę każdego systemu.

3. Strategia kontroli

Funkcja automatyzacji kotła z rozproszonym systemem sterowania obejmuje funkcję gromadzenia danych (DAS), funkcję sterowania analogowego (MCS), zabezpieczenie przed wyłączeniem turbiny (ETS), funkcję sterowania sekwencyjnego (SCS), zabezpieczenie odcięcia głównego paliwa kotła (MFT) i zarządzanie informacjami i inne funkcje.

1. Układ kontroli paliwa gazowego

W ogólnym sterowaniu systemem spalania kotła głównym kontrolowanym parametrem jest główne ciśnienie pary lub obciążenie. Sterowanie głównym ciśnieniem pary i parametrami obciążenia odbywa się poprzez regulację ilości gazu wprowadzanego do kotła. Układ regulacji ilości paliwa w kotle opiera się na sterowaniu ciśnieniem pary wylotowej z kotła, a główny przepływ pary w kotle wykorzystuje się jako wyprzedzający.

Układ spalania zespołu wytwarzającego gaz wielkopiecowy może utrzymać pracę kotła przy obciążeniu paliwem od 25% do 110% w zależności od ilości gazu bez zatrzymywania pieca w miarę możliwości w całym urządzeniu. Zmiana otwarcia zaworu wlotowego turbiny parowej spowoduje zmianę parametrów ciśnienia pary głównej, a ciśnienie pary głównej będzie można ustabilizować regulując paliwo poprzez sterowanie ze sprzężeniem zwrotnym. Dlatego też system ten najpierw zapewnia ciśnienie wlotowe gazu wielkopiecowego, kontroluje ciśnienie wlotowe gazu wielkopiecowego poprzez regulację otwarcia zaworu wlotowego gazu wielkopiecowego i steruje paliwem, gdy ciśnienie gazu jest zapewnione.

2. Układ regulacji objętości nawiewu powietrza (układ kontroli zawartości tlenu w dymie)

Sterowanie dopływem powietrza musi nie tylko zapewniać bezpieczne spalanie kotła, ale także zapewniać korzyści ekonomiczne kotła. Układ kontroli dopływu powietrza ostatecznie decyduje o bezpieczeństwie i ekonomiczności warunków spalania poprzez zapewnienie optymalnej ilości tlenu na wylocie paleniska.

Układ kontroli dopływu powietrza służy głównie do regulacji objętości dystrybucji powietrza w gazie wielkopiecowym, a następnie obwód korekcji objętości tlenu jest podłączony kaskadowo do pętli regulacji objętości dopływu powietrza.

3. Układ kontroli objętości indukowanego powietrza (układ kontroli podciśnienia w piecu)

Zgodnie z projektem dotyczącym praktyki wytwarzania energii elektrycznej z gazu wielkopiecowego, system kontroli ciągu indukowanego wykorzystuje podciśnienie w piecu jako główny parametr kontrolny, ale całkowity sygnał zasilania powietrzem może być wykorzystany jako sygnał wyprzedzający.

4. Skoordynowana kontrola maszyn i pieców

Jeżeli zmieni się główne ciśnienie pary na wylocie kotła, zmieni się ilość wielkopiecowego paliwa gazowego. Jeśli ilość wielkopiecowego paliwa gazowego ulegnie zmianie, nieuchronnie zostanie to uwidocznione poprzez zmianę wartości jego parametru ciśnienia. Dlatego sterowanie układem paliwowym polega na kontrolowaniu stanu spalania poprzez regulację otwarcia zaworu wlotowego gazu wielkopiecowego w celu kontrolowania ciśnienia wlotowego gazu wielkopiecowego (a nie kontrolowania ilości wlotu paliwa gazowego) w połączeniu ze sterowaniem turbiny parowej do sterowania główną parą kotła. Cel nacisku. Dlatego z jednej strony regulacja obciążenia kotła jest obliczana i kontrolowana poprzez system obliczania rozkładu obciążenia kotła; z drugiej strony sterowanie ciśnieniem głównej rury parowej kotła odbywa się poprzez regulację otwarcia zaworu turbiny.

5. Główny system kontroli temperatury pary

Regulacja temperatury pary głównej kotła powinna być zaprojektowana zgodnie z charakterystyką kotła. W określonym zakresie pracy kotła, po osiągnięciu obciążenia sterującego temperaturą (szczególnie w obszarach o niskim i wysokim obciążeniu), temperatura na wylocie przegrzewacza pierwszego stopnia jest kontrolowana w ustawionym zakresie.

Wielkość regulacji: przepływ wody schładzającej

Urządzenia regulacyjne: zawór regulacyjny wody schładzającej

Wiodący sygnał temperatury: wysoka temperatura na wylocie przegrzewacza

6. Sterowanie dopływem wody (kontrola poziomu wody w bębnie)

Normalne sterowanie powinno być sterowaniem trójimpulsowym, obejmującym przepływ pary, poziom wody w bębnie i przepływ wody zasilającej. Gdy obciążenie jest mniejsze niż 30%, przyjmuje się sterowanie jednoimpulsowe tylko z poziomem wody w bębnie. Gdy obciążenie przekracza 30% następuje przełączenie na sterowanie trójimpulsowe. Należy zapewnić płynne przełączanie między sterowaniem jednoimpulsowym a sterowaniem trójimpulsowym i odwrotnie.

Przetwornik mierzący poziom wody w beczce powinien być podwójnie redundantny, najlepiej potrójnie redundantny oraz posiadać kompensację ciśnienia, porównanie i selekcję.

Przepływ wody zasilającej z kompensacją temperatury należy dodać do przepływu wody rozpryskowej, aby uzyskać sygnał całkowitego przepływu wody zasilającej.

Pomiar przepływu pary powinien być skompensowany ciśnieniem i temperaturą, a do tego należy dodać przepływ w głównej rurze grzewczej, aby uzyskać sygnał całkowitego przepływu pary.

Ustawiona ilość: poziom wody w bębnie

Wielkość regulacji: przepływ wody

Sygnał wejściowy obwodu pomocniczego: przepływ wody zasilającej

Sygnał wejściowy ze sprzężeniem zwrotnym: główny przepływ pary

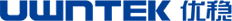

Rysunek 1 Zabezpieczenie poziomu cieczy w bębnie parowym

7. Układ kontroli poziomu wody w skraplaczu

Utrzymuj określony poziom wody w skraplaczu, aby zapewnić osiągnięcie normalnego podciśnienia w skraplaczu. Zarówno zbyt wysoki, jak i zbyt niski poziom wody w skraplaczu może zniszczyć próżnię skraplacza. W układzie kontroli poziomu wody w skraplaczu wartość odchylenia pomiędzy zmierzoną wartością poziomu wody w skraplaczu a zadaną wartością poddawana jest obliczeniu PID, a wynik obliczeń reguluje otwarcie zaworu regulującego poziom wody w skraplaczu w celu utrzymania stałego poziomu wody w skraplaczu poziom.

8. Układ kontroli ciśnienia uszczelnienia wału

W szczelinie wewnętrznej przegrody od wału głównego stopnia turbiny parowej oraz w miejscu przejścia wału głównego na zewnątrz cylindra nastąpi wyciek cylindra parowego lub przedostanie się powietrza zewnętrznego, co spowoduje zmniejszenie wydajność turbiny parowej i pogorszyć podciśnienie w urządzeniu, zakłócając normalną pracę turbiny parowej. Dlatego należy zastosować uszczelnienie wału, aby zablokować wyciek pary i wyciek powietrza, aby zapewnić normalną pracę turbiny parowej. Wydajność uszczelnienia wału osiąga się poprzez kontrolowanie ciśnienia pary w uszczelnieniu wału.

W układzie regulacji ciśnienia uszczelnienia wału zespołu turbiny parowej zmierzona wartość ciśnienia uszczelnienia wału oraz zadana wartość poddawana jest obliczeniu PID, a wynik obliczeń steruje zaworem regulacyjnym zasilania parą uszczelnienia wału w celu utrzymania ciśnienia uszczelnienia wału przy ustawionej wartości.

9. Układ kontroli poziomu wody w naczyniach ciągłych wzbiorczych

Zgodnie z sygnałem poziomu wody w ciągłym naczyniu wzbiorczym, hydrofobowy regulator ciągłego naczynia wzbiorczego jest sterowany w celu utrzymania poziomu wody w ciągłym naczyniu wzbiorczym na ustawionej wartości.

10. Układ kontroli poziomu wody w podgrzewaczu wysokociśnieniowym

Nagrzewnica wysokociśnieniowa jest urządzeniem służącym do wymiany ciepła pomiędzy parą ekstrakcyjną turbiny a główną wodą zasilającą. Nagrzewnica niskociśnieniowa jest urządzeniem służącym do wymiany ciepła pary ekstrakcyjnej z turbiny i wody kondensacyjnej. Poziom wody w nich jest zbyt wysoki, co może spowodować przedostanie się wody do turbiny i wypadek.

W układzie regulacji poziomu wody w podgrzewaczu wysokociśnieniowym zmierzona wartość poziomu wody jest porównywana z wartością zadaną dla pracy PID, a wynik pracy steruje zaworem regulacyjnym spustu podgrzewacza wysokociśnieniowego tak, aby wysoki poziom wody spełniał wymagania operacyjne.

11. Układ kontroli poziomu wody w podgrzewaczu niskociśnieniowym (ogólnie niedostępny w małych urządzeniach)

W układzie regulacji poziomu wody w podgrzewaczu niskociśnieniowym zmierzona wartość poziomu wody jest porównywana z wartością zadaną dla pracy PID, a wynik pracy steruje zaworem regulacyjnym spustu podgrzewacza niskociśnieniowego tak, aby niski poziom wody spełniał wymagania operacyjne. W sytuacji awaryjnej poziom cieczy jest kontrolowany przez elektryczne drzwi awaryjnego spustu wody.

12. Układ kontroli poziomu wody w odgazowywaczu

Celem utrzymania poziomu wody w odgazowywaczu jest zapewnienie równowagi pomiędzy podażą i zapotrzebowaniem na wodę do kotła. W zależności od procesu produkcyjnego sterowanie poziomem wody w odgazowywaczu posiada dwa sposoby regulacji: pojedynczy impuls i trzy impulsy. Różnica między nimi polega na tym, czy woda z dodatkiem środka chemicznego jest podawana w sposób ciągły. Wśród nich metoda regulacji trzema impulsami jest podobna do systemu kontroli poziomu wody w bębnie. Jest to regulacja jednoimpulsowa podczas rozruchu i pracy przy niskim obciążeniu oraz regulacja trójimpulsowa podczas normalnego obciążenia. Przełączanie między impulsem pojedynczym a impulsem potrójnym można uzyskać ręcznie lub automatycznie.

Kiedy poziom wody w odgazowywaczu osiągnie wysoką wartość, regulator poziomu wody w odgazowywaczu zamyka się i otwiera się zawór recyrkulacji kondensatu. Jeżeli poziom wody w odgazowywaczu jest zbyt wysoki, należy otworzyć elektryczne drzwiczki awaryjnego odpowietrzania wody. Gdy turbina nie jest używana, poziom wody w odgazowywaczu reguluje się za pomocą zaworu wody zasilającej chemikalia.

13. Układ kontroli ciśnienia odgazowywacza

Podczas uruchamiania urządzenia ciśnienie w odgazowywaczu reguluje się poprzez otwarcie zaworu regulacyjnego głównego przewodu parowego instalacji w celu utrzymania ustawionej wartości ciśnienia w odgazowywaczu.

W normalnych warunkach obciążenia układ regulacji ciśnienia w odgazowywaczu ma za zadanie wysyłać odchylenie pomiędzy wartością pomiaru ciśnienia w odgazowywaczu a wartością ustawioną do PID w celu obliczeń. Wynik obliczeń reguluje zawór regulujący ciśnienie odgazowywacza w celu kontrolowania odpowietrzania. Ciśnienie urządzenia utrzymuje się na ustawionej wartości.

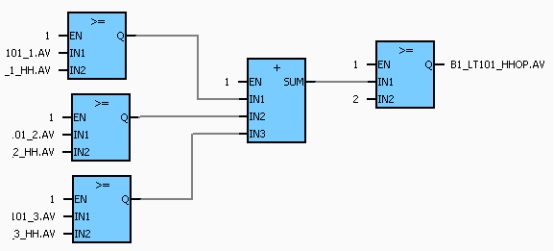

4. Inżynieria sterowania

Rozproszony system sterowania UW500 jest szeroko stosowany w energetyce kotłowej. UW500 może realizować funkcje obejmujące zbieranie danych, sterowanie analogowe, zabezpieczenie pieca, sterowanie elektryczne, sterowanie energią zakładową, sterowanie siecią ciepłowniczą itp. System obsługuje 32 stacje sterujące, a skala systemu sięga: AIO: 16384, DIO: 32768.

Rozproszony system sterowania UW500 może monitorować dużą liczbę punktów, które należy monitorować w procesie wytwarzania energii przez kocioł w czasie rzeczywistym. Doskonała konstrukcja z podwójną redundancją sprawia, że system jest bardziej stabilny i niezawodny.

Rysunek 2 Schemat organizacji systemu

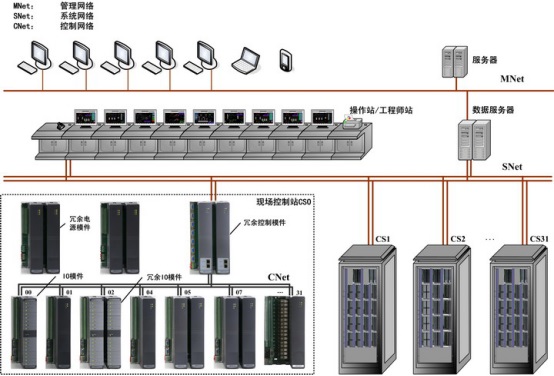

Rysunek 3 Układ spalania kotła

5. Podsumowanie

Zastosowanie rozproszonego systemu sterowania UW500 do monitorowania dużej liczby punktów monitorowania pozwala znacznie odciążyć pracowników, umożliwiając centralne wyświetlanie dużej ilości rozproszonych danych na stanowisku operacyjnym. Stabilny system sprawia, że sterowanie jest bezpieczniejsze i łatwiejsze. Spalanie w kotle jest również dobrze kontrolowane, co znacznie poprawia efektywność spalania.