1. Przegląd

Przemysł koksowniczy jest ważną częścią przemysłu stalowego. Koks może być stosowany jako paliwo do wytopu wielkopiecowego, odlewnictwa, wytapiania metali nieżelaznych i produkcji gazu wodnego. Można go stosować do wytwarzania gazu piecowego do produkcji syntetycznego amoniaku, a także do wytwarzania węglika wapnia w celu uzyskania surowców dla przemysłu syntezy organicznej.

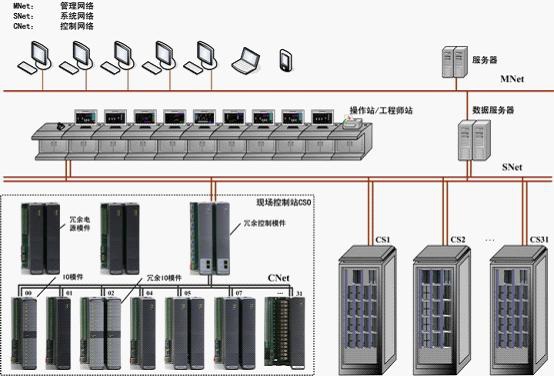

Rozproszony system sterowania UW500 to rozproszony system sterowania nowej generacji opracowany wspólnie przez Hangzhou Youwen i Narodowe Centrum Badań Inżynieryjnych ds. Automatyki Przemysłowej Uniwersytetu Zhejiang. Jest to rozproszony system sterowania nowej generacji, uruchomiony poprzez ciągłą analizę i podsumowanie, rozwój i innowacje, doskonalenie testów i ocenę. Ma wiele zalet, takich jak wysoka niezawodność, otwarty system, zaawansowane funkcje i prosta konserwacja. Może zapewnić wydajne i wysokiej jakości monitorowanie ukierunkowanej produkcji, poprawić stabilność i koordynację kontroli, zmniejszyć produkcję gotowych produktów, poprawić jakość produktów i zwiększyć konkurencyjność na rynku produktów. .

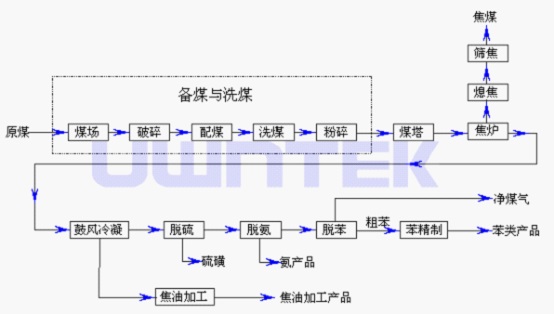

2. Wprowadzenie do procesu

Najwyższą częścią nowoczesnego korpusu pieca koksowniczego jest dach pieca. Pod dachem pieca znajdują się naprzemiennie komora spalania i komora karbonizacji. W dolnej części korpusu paleniska znajduje się regenerator oraz rampa łącząca regenerator z komorą spalania. W procesie produkcji koksowania materiały węglowe są rozładowywane z wieży węglowej na ciężarówki z węglem i wysyłane do każdej komory karbonizacyjnej w celu załadunku. Następnie w regeneratorze zostaje podgrzana pewna ilość gazu i odpowiednia proporcja powietrza, a następnie przesłana do komory spalania w celu spalania mieszanego. W komorze karbonizacji komory spalania po obu stronach przekazują ciepło przez ściany z cegły krzemionkowej, zapewniając jednokierunkowe dostarczanie ciepła i karbonizację. Węgiel w komorze karbonizacji wytwarza dużą ilość gazów odlotowych podczas procesu karbonizacji, a gaz odlotowy przepływa rurą zbierającą gaz do obszaru operacji odzyskiwania w celu oczyszczenia i ponownego użycia. Cały cykl koksowania trwa zazwyczaj 18,5–23 godzin, po czym koks jest wypychany za pomocą popychacza koksu i przeprowadza się gaszenie na sucho za pomocą gazu obojętnego. W procesie produkcji koksowania głównymi wskaźnikami ekonomicznymi produkcji koksowania są jakość koksu i efektywność recyklingu gazów odlotowych z pieca koksowniczego. Czynniki wpływające, takie jak temperatura pieca koksowniczego, ciśnienie w rurze zbiorczej gazu, hartowanie w wodzie o niskiej zawartości wilgoci/hartowanie na sucho itp. są kluczowymi obiektami kontrolnymi w procesie produkcyjnym i są kluczowymi czynnikami zapewniającymi płynny postęp produkcji koksowania.

Rysunek 1 Schemat blokowy procesu koksowania

3. Strategia kontroli

Ogólny plan kontroli produkcji koksowania dzieli się głównie na:

1. Sekwencyjny system sterowania

Obejmuje to głównie systemy kontroli sekwencji, takie jak odwrócenie pieca koksowniczego, przygotowanie węgla, (mieszanie węgla), przesiewanie koksu, gaszenie koksu na sucho (gaszenie koksu na mokro) itp., w celu realizacji funkcji sekwencyjnego uruchamiania i zatrzymywania, kontroli sekwencji i ochrony blokad wyposażenie.

2. System blokujący

Obejmuje to głównie blokowanie pracy dmuchawy i elektrycznego kolektora smoły (elektryczny kolektor smoły), blokowanie trzech lub czterech wózków koksowniczych (niektóre piece koksownicze mają odpylacze) oraz łańcuch operacji dmuchawy/pompy olejowej i elektrycznego kolektora smoły). itp.

3. Blokowanie pojazdów

Za pomocą urządzenia identyfikującego numer pieca, urządzenia gromadzącego dane, urządzenia do bezprzewodowej transmisji danych itp. zainstalowanych na wózku do tłoczenia koksu, wózku blokującym koks i wózku do gaszenia koksu, identyfikacja pozycji i status pracy każdego pojazdu są zbierane automatycznie i poprzez przetwarzanie danych oraz dwukierunkowa transmisja danych, uzupełniają transmisję i wymianę informacji między pojazdami oraz realizują funkcje blokowania i zarządzania operacjami wozu przepychającego koks, wozu blokującego koks i wozu gaszącego koks.

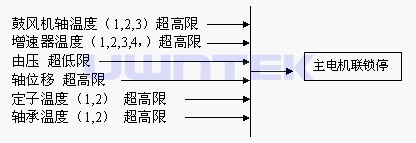

Blokada dmuchawy

Głównym urządzeniem sterującym instalacji gazu koksowniczego jest dmuchawa. Sterowanie udarem dmuchawy odśrodkowej odbywa się za pomocą małego ręcznego zaworu obiegu gazu (zwykle nie wprowadzanego do układu). Zasysanie głównej rury gazowej realizowane jest poprzez dużą cyrkulację gazu lub kontrolę prędkości dmuchawy; obiektami regulacji są głównie tylna przepustnica rurowa w kształcie litery β, przepustnica przednia, falownik wentylatora lub sprzęgło hydrauliczne. System sterowania realizuje głównie monitorowanie oraz blokowanie i blokowanie rejestracji systemu wentylatorów.

Rysunek 2 Schemat blokady dmuchawy

4.Blokada pompy olejowej

Gdy ciśnienie oleju jest niskie, automatycznie włącza się zabezpieczenie pompy olejowej.

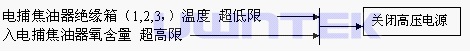

5. Elektryczna blokada skrzynki wychwytującej

Rysunek 3 Schemat blokowania skrzynki elektrycznej

3.Analogowy układ sterowania

Obejmuje to głównie system kontroli ciśnienia w rurze zbiorczej gazu, system ogrzewania pieca koksowniczego (w tym kontrolę ciśnienia w spalinach, kontrolę głównego przepływu gazu itp.), kontrolę poziomu separatora gaz-ciecz itp.

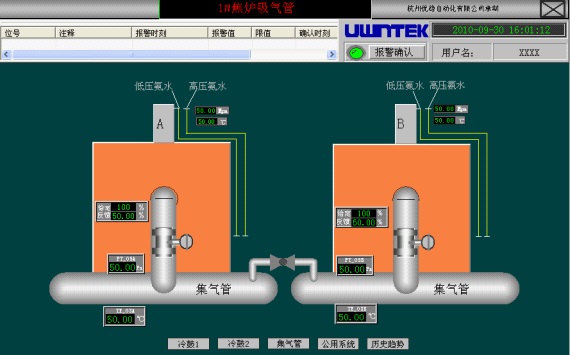

Kontrola ciśnienia w rurze zbiorczej

Kontrola ciśnienia w rurze zbiorczej gazu koksowniczego jest jednym z kluczowych elementów kontroli pieca koksowniczego. Zastosowanie zaawansowanych metod kontroli w celu uzyskania długoterminowej, stabilnej kontroli ciśnienia w rurociągach gazu koksowniczego ma ogromne znaczenie dla poprawy stanu środowiska, zwiększenia ilości i jakości odzysku gazu oraz wydajności i jakości produktów pomocniczych pieca koksowniczego.

Oddzielna kontrola ciśnienia spalin

Celem oddzielnej regulacji ciśnienia spalin jest zapewnienie stabilnego zasysania spalin i osiągnięcie rozsądnego współczynnika nadmiaru powietrza, a tym samym zmniejszenie strat ciepła i poprawa sprawności cieplnej. Automatycznie reguluje otwarcie klapy spalinowej w zależności od zmian ciśnienia w spalinach, aby ustabilizować ciśnienie w spalinach. Układ kontroli spalania wykorzystuje objętość gazu opałowego jako parametr wyprzedzający do regulacji zasysania spalin, biorąc pod uwagę, że na zawartość tlenu w spalinach wpływa wiele czynników.

Główna kontrola przepływu gazu

Sterowanie systemem grzewczym wykorzystuje sterowanie wyprzedzające połączone z korektą algorytmu automatycznego zarządzania temperaturą pieca koksowniczego. Główne czynniki wpływające na ogrzewanie pieca koksowniczego, takie jak charakterystyka gazu opałowego, charakterystyka mieszanki węglowej i działanie pieca koksowniczego, są uwzględnione w module kontroli przepływu. Sterowanie ogrzewaniem wykorzystuje połączoną metodę sprzężenia zwrotnego, która reguluje przepływ gazu grzewczego zgodnie ze zmierzoną temperaturą kanału ogniowego; sprzężenie zwrotne reguluje moc ssania kanału spalinowego w zależności od zmian w przepływie gazu.

Ponieważ wielomodowa rozmyta jednostka sterująca temperaturą kanału ogniowego zawiera główne parametry, które wpływają na stabilność ogrzewania pieca koksowniczego, oparty na tym tryb sterowania może poprawnie odzwierciedlać potrzeby grzewcze pieca koksowniczego i ma dużą praktyczność. Co więcej, tryb ten może również aktywnie reagować na stan pracy pieca koksowniczego, integrując regulację płomienia i zarządzanie pracą.

Dodatkowo w całym procesie produkcyjnym, zwłaszcza na etapie zapłonu, w pełni wykorzystaliśmy zalety udostępniania informacji DCS, wyszukiwania danych historycznych oraz przygotowania prostego, niestandardowego algorytmu sterowania w celu kompilacji programów sterujących w oparciu o specyficzne warunki procesowe na miejscu. Nie tylko poprawia poziom kontroli, ale także stabilizuje i podnosi jakość produktu.

4. Inżynieria sterowania

Jako obiekt kontrolny o silnym sprzężeniu, silnych zakłóceniach i znacznej nieliniowości, układ ciśnieniowy kolektora gazu koksowniczego zawsze był trudnym punktem kontrolnym w produkcji koksowania. Dzięki wieloletniemu gromadzeniu doświadczeń i ukierunkowanym badaniom technicznym Uniwersytet Zhejiang Youwen opracował unikalne rozwiązanie w zakresie kontroli ciśnienia w rurze zbiorczej gazu koksowniczego, które nie tylko skutecznie poprawia dokładność regulacji ciśnienia w rurze zbiorczej gazu, ale także zapewnia bezpieczne i niezawodne działanie systemu.

Rysunek 4 Schemat struktury systemu

Rysunek 5 Rura zbierająca powietrze

5. Podsumowanie

Rozproszony system sterowania UW500 - redundantna konstrukcja wykorzystuje podwójną redundancję, zerowy czas przełączania, zapewniając ciągłą sterowalność; system posiada wbudowane mechanizmy głosowania wejść i wyjść, autotestu i raportowania błędów, nie wymaga programowania przez użytkownika i może być wdrażany automatycznie, o ile konfiguracja jest skonfigurowana. Konstrukcja redundantna. Wysoce niezawodne moduły we/wy: izolacja punkt-punkt, dystrybucja zasilania punkt-punkt i wymiana punkt-punkt online. Rozproszony system sterowania UW500 łączy w sobie zalety wysokiej niezawodności, łatwej konserwacji, elastycznej konfiguracji i wydajnych funkcji.

Dzięki zastosowaniu rozproszonego systemu sterowania UW500 w produkcji koksowania można znacznie zwiększyć intensywność pracy pracowników i osiągnąć poziom automatyzacji produkcji. Potężne możliwości rozproszonego sterowania DCS są wykorzystywane do koordynowania działania instrumentów na miejscu. Wydajność i jakość uległy znacznej poprawie. Unikalna kontrola blokująca DCS poprawiła również bezpieczeństwo produkcji koksowania. Stabilność rozproszonego systemu sterowania UW500 sprawia, że proces produkcyjny jest również bezpieczny i niezawodny.