1. Przegląd

Ropa naftowa jest złożoną mieszaniną składającą się głównie z węglowodorów. Względne masy cząsteczkowe węglowodorów i związków niewęglowodorowych w ropie naftowej wahają się od dziesiątek do tysięcy, a odpowiadające im temperatury wrzenia wahają się od normalnej temperatury do ponad 500 stopni. Struktury molekularne są również zróżnicowane.

Przemysł rafineryjny produkuje benzynę, naftę, olej napędowy i inne paliwa oraz surowce przemysłu chemicznego. Jest to jedna z najważniejszych branż filarowych gospodarki narodowej. Ma to związek z ratunkiem gospodarczym kraju i bezpieczeństwem energetycznym. Ma to ogromne znaczenie w gospodarce narodowej, obronności kraju i rozwoju społecznym. status i rola. Wszystkie potęgi gospodarcze świata są potężne w przemyśle rafinacji ropy naftowej i petrochemii.

Ropa naftowa nie może być bezpośrednio wykorzystywana jako paliwo do silników samochodów, samolotów, statków i innych pojazdów transportowych, ani nie może być bezpośrednio wykorzystywana jako smary, oleje rozpuszczalnikowe, oleje procesowe i inne produkty. Aby uzyskać różnorodne produkty naftowe spełniające wymagania jakościowe, musi przejść różne procesy technologiczne. produkt.

Destylacja ropy naftowej i jej produktów jest najbardziej podstawowym wyposażeniem jednostkowym instalacji rafinacji ropy naftowej. Jest niezbędnym wyposażeniem każdego urządzenia do obróbki pierwotnej i wtórnej. Ropę surową można frakcjonować na frakcje benzyny, nafty i oleju napędowego poprzez destylację atmosferyczną. Ze względu na odmienne właściwości ropy naftowej, część z tych frakcji może zostać bezpośrednio wykorzystana jako produkt, inne zaś wymagają rafinacji lub przetworzenia. Olej z dna wieży atmosferycznej destyluje się pod zmniejszonym ciśnieniem. W zależności od charakteru ropy naftowej lub planu przerobu powstałe frakcje można wykorzystać jako surowce do krakingu (kraking termiczny, kraking katalityczny, hydrokraking itp.) lub surowce oleju smarowego, lub jako surowce do krakingu etylenowego. Olej z dolnej części wieży próżniowej można wykorzystać jako surowiec do oleju opałowego, asfaltu, koksowania lub innego przetwarzania oleju resztkowego (odasfaltowanie rozpuszczalnikiem, kraking katalityczny oleju resztkowego, hydrokraking oleju resztkowego itp.).

Do destylacji ropy naftowej w moim kraju duże krajowe rafinerie zazwyczaj wykorzystują sprzęt atmosferyczny i próżniowy, który przetwarza od 2,5 do 2,7 miliona ton ropy naftowej rocznie. Składa się z odsalania elektrycznego, wieży destylacji wstępnej, wieży atmosferycznej, wieży próżniowej, atmosferycznego pieca grzewczego i ogrzewania próżniowego. Składa się z pieca, destylacji produktu i instalacji pary własnej. Urządzenie to nie tylko produkuje kwalifikowaną benzynę, naftę lotniczą, naftę do lamp i olej napędowy, ale także produkuje surowce z krakingu katalitycznego, utlenione surowce asfaltowe i olej resztkowy; w przypadku rafinerii oleju smarowego musi również produkować olej bazowy na bazie oleju smarowego. Każda rafineria wykorzystuje inny rodzaj ropy naftowej, a zmiana rodzaju ropy wiąże się ze zmianą planu produkcji. Przebieg procesu atmosferycznego i próżniowego urządzenia typu olej smarujący jest następujący: gdy ropa naftowa jest przesyłana z obszaru zbiornika do urządzenia atmosferycznego i próżniowego, temperatura wynosi zazwyczaj około 30°C i jest przesyłana do wymiennika ciepła przez wymiana ciepła poprzez pompę ropy naftowej. Po wymianie ciepła temperatura ropy naftowej osiąga 110°C i trafia ona do elektrycznego zbiornika odsalania w celu pierwotnego i wtórnego odsalania. Po odsalaniu nagrzewa się do około 220°C poprzez wymianę ciepła i wchodzi do głównej wieży destylacyjnej w celu destylacji. Ropa naftowa znajdująca się na dnie wieży destylacji wstępnej jest przesyłana do wymiennika ciepła na dwa sposoby za pomocą pompy w celu wymiany ciepła do temperatury około 290°C. Jest on przesyłany do pieca grzewczego pod ciśnieniem atmosferycznym na dwa sposoby i podgrzewany do około 370°C przed wejściem do wieży pod ciśnieniem atmosferycznym. Benzyna jest destylowana ze szczytu wieży atmosferycznej, nafta jest destylowana z pierwszej linii bocznej (zwanej pierwszą linią), olej napędowy produkowany jest z drugiej linii bocznej (druga linia często nazywana jest drugą linią), smary lub katalizatory produkowane są z trzeciej linii bocznej, a materiały katalityczne z czwartej linii bocznej. Ciężki olej znajdujący się na dnie wieży ciśnieniowej jest pompowany do pieca grzewczego o normalnym ciśnieniu, podgrzewany do temperatury 390°C, a następnie przesyłany do wieży próżniowej w celu destylacji próżniowej. Zmniejsz pierwszą i drugą linię, aby wytworzyć smar lub materiał ponaglający, oraz zmniejsz trzecią i czwartą linię, aby wytworzyć smar.

2. Wprowadzenie do procesu

1. System wymiany ciepła ropy naftowej

Ropa naftowa jest przesyłana ze zbiornika oleju do wlotu pompy ropy naftowej pod wpływem ciśnienia statycznego. Do filtra znajdującego się przed wlotem pompy ropy naftowej wtryskiwany jest demulgator i woda, które korzystnie zapewniają efekt odsalania elektrycznego, i transportowany jest przez pompę do elektrycznego zbiornika odsalania w celu odsalania i odwodnienia.

Pod wpływem siły pola elektrycznego generowanego przez prąd przemienny o wysokim napięciu od 12 000 do 24 000 woltów w elektrycznym zbiorniku odsalania oraz działaniu deemulgatora, maleńkie kropelki wody gromadzą się w duże kropelki wody, które osiadają i oddzielają się od ropy naftowej . Ponieważ większość soli w ropie naftowej jest rozpuszczona w wodzie, dlatego odwadnianie obejmuje odsalanie.

Po wypłynięciu ropy naftowej z elektrycznego zbiornika odsalania nadawa kontynuuje wymianę ciepła z ropą i wchodzi do 31. warstwy wieży atmosferycznej.

2. Układ destylacji wstępnej

Po odsalaniu odwodniona ropa naftowa wymienia ciepło do temperatury 215-230°C i trafia do wieży destylacji wstępnej. Frakcję o początkowej temperaturze destylacji -130°C destyluje się ze szczytu wieży. Po skropleniu i ochłodzeniu część wykorzystuje się do refluksu na szczycie wieży, a drugą część wyprowadza się jako surowiec do reformingu lub większy. Ciężka benzyna, znana również jako początkowy olej górny.

3. Normalny układ ciśnieniowy

Ropa naftowa z dolnej części wieży destylacji wstępnej jest podgrzewana do temperatury 350-365°C w piecu grzewczym o normalnym ciśnieniu, a następnie trafia do kolumny frakcjonowania pod normalnym ciśnieniem. Zimny refluks wprowadza się na szczyt wieży, aby kontrolować temperaturę na szczycie wieży na poziomie 90-110°C. Temperatura stopniowo wzrasta od szczytu wieży do sekcji zasilającej. Wykorzystując różne zakresy temperatur wrzenia frakcji, benzyna jest odparowywana ze szczytu wieży, a nafta, lekki olej napędowy i ciężki olej napędowy są odparowywane z pierwszej linii bocznej, drugiej linii bocznej i odpowiednio trzecia linia boczna. Po ekstrakcji tych frakcji ubocznych na lekkie składniki za pomocą przegrzanej pary w zwykłej ciśnieniowej wieży odpędowej, część ciepła jest odzyskiwana poprzez wymianę ciepła, a następnie schładzana odpowiednio do określonej temperatury przed przesłaniem do urządzenia. Temperatura na dole wieży wynosi około 350°C. Nieodparowany olej ciężki znajdujący się na dnie wieży wykorzystuje się jako olej zasilający wieżę próżniową po ekstrakcji lekkich składników za pomocą gorącej pary wodnej. W celu zapewnienia względnie równomiernego obciążenia parą i cieczą w każdej części wieży na całej wysokości wieży oraz w celu pełnego wykorzystania ciepła zwrotnego, zazwyczaj umieszcza się 2-3 zwrotnice pośredniej cyrkulacji pomiędzy bocznymi otworami ekstrakcyjnymi kolumny wieża.

4. Układ redukcji ciśnienia

Ciężki olej znajdujący się na dnie normalnej wieży ciśnieniowej jest pompowany do próżniowego pieca grzewczego, podgrzewany do temperatury 390-400°C i wprowadzany do próżniowej wieży frakcjonującej. Ze szczytu wieży nie wydobywa się żaden produkt. Po skropleniu i ochłodzeniu oddzielonego nieskraplającego się gazu, nieskraplający się gaz jest zwykle ekstrahowany za pomocą dwustopniowego eżektora parowego w celu utrzymania ciśnienia resztkowego w wieży na poziomie 1,33–2,66 kPa, aby zapewnić całkowite wypełnienie oleju wchłaniany pod zmniejszonym ciśnieniem. Wyparuj. Po stronie wieży z pierwszej i drugiej linii bocznej wydobywane są frakcje oleju smarowego lub oleje krakowane o różnej masie. Po odpędzeniu gazem i ochłodzeniu poprzez wymianę ciepła, część z nich może zostać zawrócona do wieży w celu cyrkulacji i refluksu, a część może zostać odesłana z urządzenia. Pozostałość próżniowa na dnie wieży jest również wdmuchiwana do przegrzanej pary w celu ekstrakcji lekkich składników. Po zwiększeniu wydajności ekstrakcji ekstrahuje się ją za pomocą pompy. Po wymianie ciepła i ochłodzeniu jest ono odprowadzane z urządzenia. Może być stosowany jako paliwo do samodzielnego użytku lub komercyjny olej opałowy lub jako surowiec asfaltowy. lub surowiec dla jednostek odasfaltowania propanu w celu dalszej produkcji ciężkich smarów i asfaltu.

3. Główny obwód sterujący urządzenia normalnego i próżniowego

Destylacja ropy naftowej jest procesem ciągłym. Urządzenie atmosferyczne i próżniowe, które przetwarza 2,5 miliona ton ropy naftowej rocznie, ma zazwyczaj od 130 do 150 pętli regulacyjnych. Poniżej przedstawiono kilka typowych pętli sterowania.

1. Piec dekompresyjny

Ciśnienie pary 0,7 MPa w piecu dekompresyjnym regulowane jest w odrębnych zakresach. Ciśnienie pary o ciśnieniu 0,7 MPa w piecu dekompresyjnym reguluje się poprzez uzupełnienie pary o ciśnieniu 1,1 MPa lub odprowadzanie spalin do sieci rur spalinowych o ciśnieniu 0,4 MPa. Wykorzystanie DCS do kontrolowania ciśnienia pary 0,7 MPa jest obliczane i oceniane przez moduł funkcyjny DCS w celu uzyskania kontroli ciśnienia pary w podzielonym zakresie. Sygnał detekcji ciśnienia pary 0,7 MPa jest wysyłany do regulatora bloku funkcjonalnego, który wysyła segment 4–12 mA w celu regulacji zaworu regulacyjnego sieci rurociągów wlotowych pary 1,1 MPa i wysyła segment 12–20 mA w celu regulacji sieci rurociągów gazowych zubożonych o 0,4 MPa zawór regulujący. W rzeczywistości opiera się to na schemacie podziału twardego zakresu stosowanym w konwencjonalnych instrumentach, aby uzyskać regulację podziału zakresu w celu utrzymania stabilnego ciśnienia pary na poziomie 0,7 MPa.

2. Sterowanie obciążeniem ciepłem refluksu w środkowej części normalnej wieży ciśnieniowej i wieży redukcyjnej

Główną funkcją refluksu w połowie fazy jest usunięcie części obciążenia cieplnego w wieży. Obciążenie cieplne refluksu w środkowej części jest iloczynem różnicy temperatur przed i po schłodzeniu refluksu w środkowej części przez wymiennik ciepła, objętości refluksu w środkowej części i ciepła właściwego. Natężenie przepływu powrotnego jest określone przez wielkość obciążenia cieplnego powrotnego przepływu w części środkowej. Przepływ powrotny w środkowej części jest środkową ścieżką pętli pomocniczej, a obciążenie cieplne w środkowej części jest wykorzystywane do kaskadowania przepływu powrotnego w środkowej części w celu utworzenia kaskadowej pętli regulacyjnej. Blok funkcyjny kalkulatora DCS służy do obliczania różnicy temperatur przed i po chłodzeniu oraz do obliczania obciążenia cieplnego. Podana wartość obciążenia cieplnego obwodu głównego jest podawana przez pracownika lub komputer hosta.

3. Popraw kontrolę sprawności cieplnej pieca grzewczego

W celu poprawy sprawności cieplnej pieca grzewczego i oszczędności energii przyjęto takie metody, jak wstępne podgrzewanie powietrza wchodzącego do paleniska, obniżanie temperatury gazów spalinowych i kontrolowanie współczynnika nadmiaru powietrza. Ogólnie rzecz biorąc, sterowanie piecem grzewczym wykorzystuje gazy spalinowe jako nośnik ciepła do wstępnego podgrzewania powietrza wchodzącego do pieca. Kontrolując ciśnienie w piecu do normalnego poziomu, zapewniona jest sprawność cieplna i bezpieczna praca pieca grzewczego.

4. Kontrola ciśnienia pieca

W komorze radiacyjnej pieca normalnociśnieniowego i pieca dekompresyjnego instaluje się mikroprzetwornik różnicy ciśnień w celu pomiaru podciśnienia w piecu. Siłownik o długim skoku służy do regulacji otwarcia przegrody spalin przez korbowód. Utrzymuj normalne ciśnienie w piecu.

5. Kontrola zawartości tlenu w spalinach

Ogólnie rzecz biorąc, do pomiaru zawartości tlenu w spalinach stosuje się analizator tlenku cyrkonu. Zawartość tlenu służy do kontrolowania otwarcia przegrody wlotowej dmuchawy oraz ilości powietrza wprowadzanego do pieca, aby uzyskać najlepszy współczynnik nadmiaru powietrza i poprawić sprawność cieplną pieca grzewczego.

6. Sterowanie temperaturą wylotową pieca grzewczego

Istnieją dwa rozwiązania techniczne kontroli temperatury na wylocie pieca grzewczego, które przełączane są za pomocą przełącznika (lub miękkiego przełącznika) na ekranie procesu pieca grzewczego. Jednym z rozwiązań jest kontrolowanie całkowitej temperatury wylotowej w powiązaniu z natężeniem przepływu oleju opałowego i gazu opałowego, a drugim rozwiązaniem jest zrównoważenie kontroli pomiędzy wartościami pochłaniania i dostarczania ciepła przez piec grzewczy. Sterowanie bilansem kalorycznym wymaga użycia wielu bloków funkcyjnych kalkulatora do obliczenia wartości opałowej i jednoczesnego wykorzystania bloku funkcyjnego PID kontroli kaloryczności. Jej podana wartość jest iloczynem różnicy pomiędzy natężeniem przepływu nadawy, ciepłem właściwym, temperaturą na wylocie surowca i temperaturą na wlocie pieca grzewczego, czyli wartością endotermiczną. Mierzoną wartością jest wartość opałowa oleju opałowego i gazu opałowego, czyli wartość opałowa. Kontrola bilansu kalorycznego może zmniejszyć zużycie energii, działać płynnie i skuteczniej kontrolować temperaturę na wylocie pieca. Opracowanie i wdrożenie systemu w pełni wykorzystuje możliwości instrumentarium systemu DCS.

7. Sterowanie normalnym odsprzęganiem wieży ciśnieniowej

Wieża atmosferyczna ma cztery linie boczne. Zmiany objętości ekstrakcji w dowolnej linii bocznej spowodują zmianę wewnętrznego refluksu poniżej tacy ekstrakcyjnej, wpływając w ten sposób na jakość produktu w każdej linii bocznej poniżej linii bocznej. Ogólnie rzecz biorąc, normalna temperatura początkowej destylacji pierwszej linii, normalna temperatura suchości drugiej linii (90% punktu suchego) i normalna lepkość trzeciej linii mogą być stosowane jako wskaźniki jakości podczas działania. Aby poprawić uzysk lekkiego oleju, zapewnić jakość produktu każdej linii bocznej i przezwyciężyć wzajemny wpływ każdej linii bocznej, przyjęto kontrolę oddzielenia linii bocznych wieży atmosferycznej. Biorąc na przykład stałą drugą linię, stałą wielkość poboru drugiej linii można kontrolować poprzez przepływ poboru drugiej linii lub można ją kontrolować metodą odsprzęgania i przełączać za pomocą przełącznika ekranu procesowego. Metoda odsprzęgania wykorzystuje sygnał wyjściowy bloku funkcyjnego kontroli stałej temperatury suchej drugiej linii, pomnożony przez opóźnienie ilości podawanej ropy naftowej jako zadaną wartość bloku funkcyjnego stałego przepływu ekstrakcji drugiej linii. Zmierzona wartość jest sumą natężenia przepływu w linii bocznej, wartości opóźnienia natężenia przepływu w linii normalnej i wartości opóźnienia objętości oleju destylowanego w normalnej kolumnie.

Blok funkcyjny opóźnienia jest używany podczas konfiguracji, a stała czasowa opóźnienia jest ustalana eksperymentalnie. Ta metoda kontroli oddzielenia punktu suchego od góry do dołu nie tylko zmienia natężenie przepływu w tej linii bocznej, ale także dostosowuje natężenie przepływu w następnej linii bocznej, stabilizując w ten sposób jakość produktu w każdej linii bocznej. Oddzielone sterowanie zapewnia również wyprzedzanie przepływu ropy naftowej, co odgrywa ważną rolę w płynnym działaniu, pokonywaniu zakłóceń i zapewnieniu jakości.

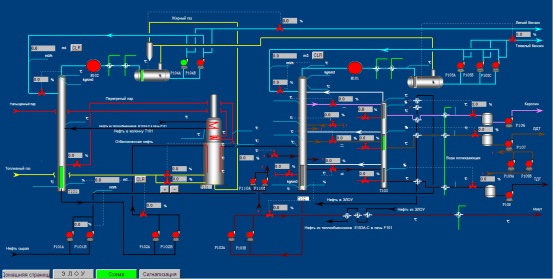

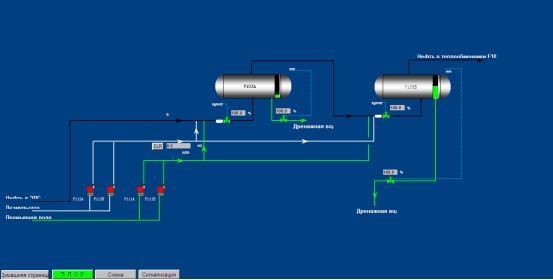

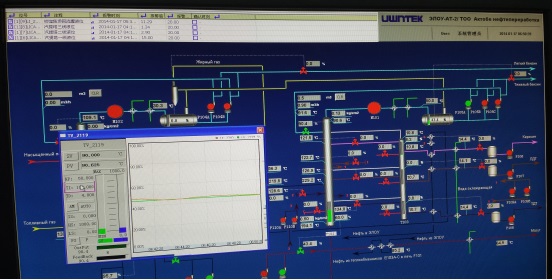

4. Zrzuty ekranu projektu