α-pirolidon, znany również jako 2-pirolidon, jest ważnym surowcem chemicznym. Stosowany jest głównie jako surowiec do monomeru poliwinylopirolidonu (PVP), N-winylopirolidonu (NVP). Jest to również wysokiej jakości rozpuszczalnik stosowany w środkach farmaceutycznych i żywicach. Stosowany jest do produkcji wosku do podłóg, odzyskiwania acetylenu, specjalnego atramentu itp. NVP można otrzymać w reakcji α-pirolidonu i acetylenu, a następnie polimeryzować w celu uzyskania PVP. PVP ma doskonałą rozpuszczalność, niską toksyczność, właściwości błonotwórcze i powierzchnię kompleksującą. Ze względu na swoją aktywność i stabilność chemiczną jest szeroko stosowany w medycynie, żywności, codziennych chemikaliach, powłokach, polimeryzacji polimerów i innych dziedzinach. Ma również wiele zastosowań w tekstyliach, drukowaniu i farbiarstwie, papiernictwie, materiałach światłoczułych, rolnictwie i hodowli zwierząt itp.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. to nowoczesne, wschodzące przedsiębiorstwo integrujące badania i rozwój, produkcję i sprzedaż nowych substancji pomocniczych farmaceutycznych. Roczna produkcja firmy wynosząca 14 000 ton nowego projektu farmaceutycznego PVP wykorzystuje 1,4-butanodiol jako surowiec i została niezależnie opracowana

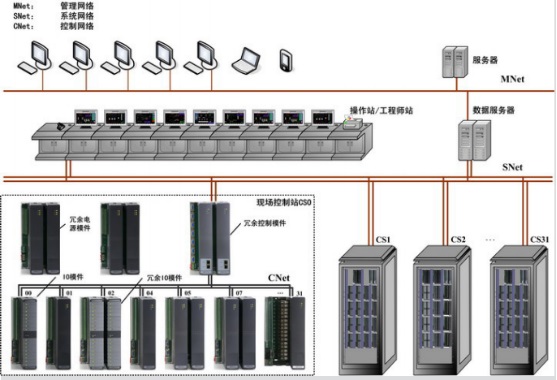

Wydajne reaktory do syntezy i zaawansowane procesy polimeryzacji zmniejszają ciśnienie i temperaturę reakcji, skracając czas reakcji, co również wiąże się z wyższą precyzją i bardziej stabilnymi wymaganiami kontrolnymi w zakresie kontroli produkcji. W tym projekcie do sterowania całością wykorzystano system Hangzhou UW500

Proces produkcyjny jest kontrolowany. Rozproszony system sterowania UW500 znalazł szerokie zastosowanie w dziedzinie automatyki. Zastosowanie rozproszonego systemu sterowania UW500 do monitorowania całego procesu produkcyjnego może skutecznie poprawić wydajność produktu i zwiększyć stabilność produktu.

W moim kraju istnieją trzy główne metody produkcji α-pirolidonu: 1) Metoda Rapera: surowce, acetylen i formaldehyd, poddaje się najpierw reakcji z wytworzeniem 1,4-butynodiolu, który następnie uwodornia się do 1,4-butanodiolu i przekształca w γ-butanodiol. lakton, a następnie reaguje z amoniakiem, otrzymując α-pirolidon. 2) Metoda utleniania butanu do bezwodnika maleinowego. 3) Metoda cyjanowodorowa: W wyniku reakcji addycji kwasu cyjanowodorowego i akrylonitrylu otrzymuje się 1,4-sukcynonitryl, który w wyniku częściowego uwodornienia ulega redukcji do aminobutyronitrylu, a następnie hydrolizowany i cyklizowany do α-pirolidonu. W projekcie tym zastosowano pierwszą metodę, która ma następujące zalety: (1) Proces jest prosty, a surowce są łatwo dostępne. (2) Produkty uboczne powstałe w trakcie procesu można łatwo przetworzyć na produkty uboczne, co powoduje mniejsze zanieczyszczenie środowiska. (3) Zawartość produktu jest wysoka. W wyniku odwodornienia 1,4-butanodiolu otrzymuje się produkty γ-butyrolaktonu. Stosując proces odwodornienia katalitycznego w fazie gazowej,

Oznacza to, że po zgazowaniu surowca 1,4-butanodiolu prowadzi się reakcję odwodornienia za pomocą katalizatora odwodornienia. Większość surowca przekształca się w γ-butyrolakton, niewielką ilość przekształca się w tetrahydrofuran, lekkie składniki butanolu itp., a niewielka ilość bez konwersji, każda reakcja chemiczna przebiega następująco: Po reakcji oczyszczony γ- butyrolakton otrzymuje się przez wieżę do usuwania światła i wieżę z produktem gotowym. Po zmieszaniu z bezwodnym ciekłym amoniakiem przez mieszalnik rurociągowy trafia do reaktora α-P i jest podgrzewany w wysokiej temperaturze i pod wysokim ciśnieniem. α-pirolidon wytwarza się w reakcji w określonych warunkach. Po reakcji oczyszczony α-pirolidon otrzymuje się w wyniku wielu procesów, takich jak deaminacja, rozkład i odwodnienie.

Dwa główne etapy procesu syntezy α-pirolidonu metodą Rapera to proces uwodornienia i proces reakcji amoniaku.

1) Jakość procesu uwodornienia wpływa bezpośrednio na wydajność i jakość γ-butyrolaktonu, wpływając tym samym na wydajność α-pirolidonu. Jest bardzo ważnym ogniwem w procesie produkcji α-pirolidonu. Obejmuje głównie 3 kroki. Etapy reakcji: odparowanie, synteza, separacja. Reakcję syntezy prowadzi się w tym samym kotle do syntezy, a materiały reakcyjne dodaje się etapami. Najpierw do kotła syntezowego wprowadza się jednocześnie materiały 1,4-butanodiol i materiały pomocnicze, aby rozpocząć reakcję depolimeryzacji. Po zakończeniu reakcji stopniowo dodaje się wodór, aby rozpocząć reakcję dodawania. Po pewnym czasie, gdy temperatura reakcji osiągnie określoną wartość, dodać wodór o wysokim stężeniu. Jest to silna reakcja egzotermiczna. W miarę kontynuowania reakcji temperatura w kotle nadal rośnie, tworząc dodatnie sprzężenie zwrotne. Jeśli odpowiedniego ciepła reakcji nie można usunąć na czas, nastąpi zjawisko „przeskoku temperatury”, prowadzące do gwałtownego wzrostu reakcji ubocznych. , znacznie zmniejszając stopień odzysku γ-butyrolaktonu. W miarę stopniowego kończenia reakcji. Szybkość reakcji maleje, a wydzielanie ciepła jest znacznie zmniejszone. W tym czasie, jeśli ciepło reakcji zostanie usunięte zbyt mocno, reakcja będzie niekompletna, dlatego proces wymaga ścisłej kontroli temperatury reakcji kondensacji.

2) Reakcja addycji amoniaku jest kolejnym bardzo ważnym ogniwem w procesie produkcji α-pirolidonu. Poddawany jest głównie wstępnej obróbce, syntezie, separacji i innym procesom. Proces dodawania amoniaku jest drugim etapem procesu produkcji α-pirolidonu. Po wejściu syntetycznej cieczy zasilającej otrzymanej w procesie syntezy do reaktora obróbki wstępnej, ponieważ poprzednia reakcja uwodornienia była prowadzona w wysokiej temperaturze i pod wysokim ciśnieniem, nieuchronnie powstanie ich wiele. Jest to produkt uboczny, dlatego przed dodaniem amoniaku należy wcześniej usunąć zanieczyszczenia mogące mieć wpływ na tę reakcję. Ma to na celu dodanie rozpuszczalnika organicznego jako ekstrahenta w celu oddzielenia γ-butyrolaktonu od produktu syntetycznego. Następnie wejdź w proces syntezy. Po dodaniu γ-butyrolaktonu do ciekłego amoniaku na początku reakcji wytworzy się duża ilość ciepła. To ciepło reakcji musi zostać przetworzone w odpowiednim czasie. Ze względu na dużą bezwładność cieplną należy unikać przekroczeń temperatury. Po zakończeniu procesu dodawania amoniaku przechodzi on do kolejnego procesu. Ponieważ jest to lek farmaceutyczny, czystość α-pirolidonu musi być bardzo wysoka. Następnie musi przejść kilka procesów destylacji i oczyszczania, z których każdy wymaga bardzo precyzyjnej kontroli. Z procesu reakcji widać, że całe dodawanie amoniaku obejmuje również proces ogrzewania, chłodzenia i utrwalania ciepła, a proces dodawania amoniaku trwa długo. Podczas procesu dodawania amoniaku obowiązują również wyższe wymagania dotyczące temperatury w kotle, dlatego w tej części głównymi zadaniami jest ilościowa kontrola wody amoniakalnej, kontrola temperatury podczas procesu dodawania amoniaku oraz optymalizacja czasu dodawania amoniaku.

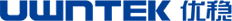

Rysunek: Sekcja reakcji uwodornienia

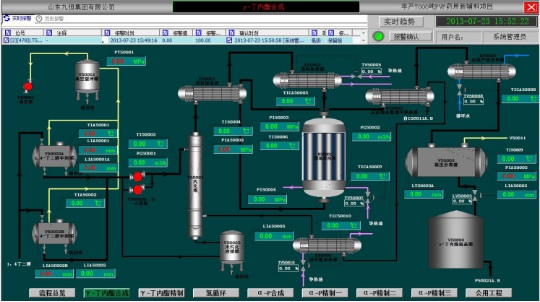

Rysunek: Sekcja reakcji syntezy

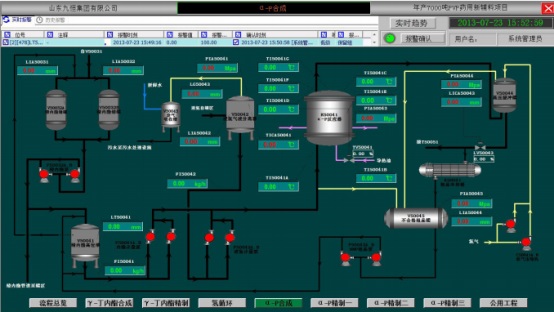

Rysunek: Część algorytmu kontroli temperatury

Projekt ten obejmuje centralną sterownię. Sprzęt główny systemu, stacja inżynierska i stacja operacyjna są rozmieszczone w centralnej sterowni. Zgodnie z wymogami kontroli produkcji i zarządzania, ustawiana jest stacja inżynieryjna, stacja operacyjna i stacja kontroli na miejscu. Ogólnie dzieli się je na zakładowe stacje kontroli syntetycznych substancji, zakładowe stanowiska kontroli α-butyrolaktonu, zakładowe stanowiska kontroli odzysku α-p i zakładowe stanowiska kontroli inżynierii publicznej.

Od momentu uruchomienia tego projektu z rozproszonym systemem sterowania UW500, przebiega on sprawnie i osiąga niezwykłe rezultaty. Znacznie poprawiono stabilność działania i jakość produktu. Intensywność pracy pracowników i zużycie surowców zostały znacznie zmniejszone, zapewniając jednocześnie stabilność urządzenia. bezpieczna operacja. Bezpośrednio poprawia konkurencyjność rynkową przedsiębiorstwa i przynosi przedsiębiorstwu bardzo oczywiste korzyści ekonomiczne. Pomyślne uruchomienie tego projektu pokazuje, że rozproszony system sterowania UW500 charakteryzuje się wysoką jakością stabilności i niezawodności.

-